MACCHINE PER LA PRODUZIONE DI LINGOTTI, ANODI E VERGHE

Nel corso degli anni, Tera Automation ha acquisito una solida esperienza nella progettazione e realizzazione di forni dedicati alla produzione di lingotti, anodi e verghe in metalli preziosi.

Le più importanti aziende del settore, specializzate nella produzione di lingotti da investimento, scelgono i nostri forni per la loro capacità di operare ininterrottamente 24 ore su 24, offrendo un'affidabilità costante anche in presenza di carichi di produzione elevati.

Come tutte le macchine realizzate da Tera Automation, anche i nostri forni sono progettati con una particolare attenzione all’automazione, garantendo un'integrazione ottimale all'interno delle linee di produzione.

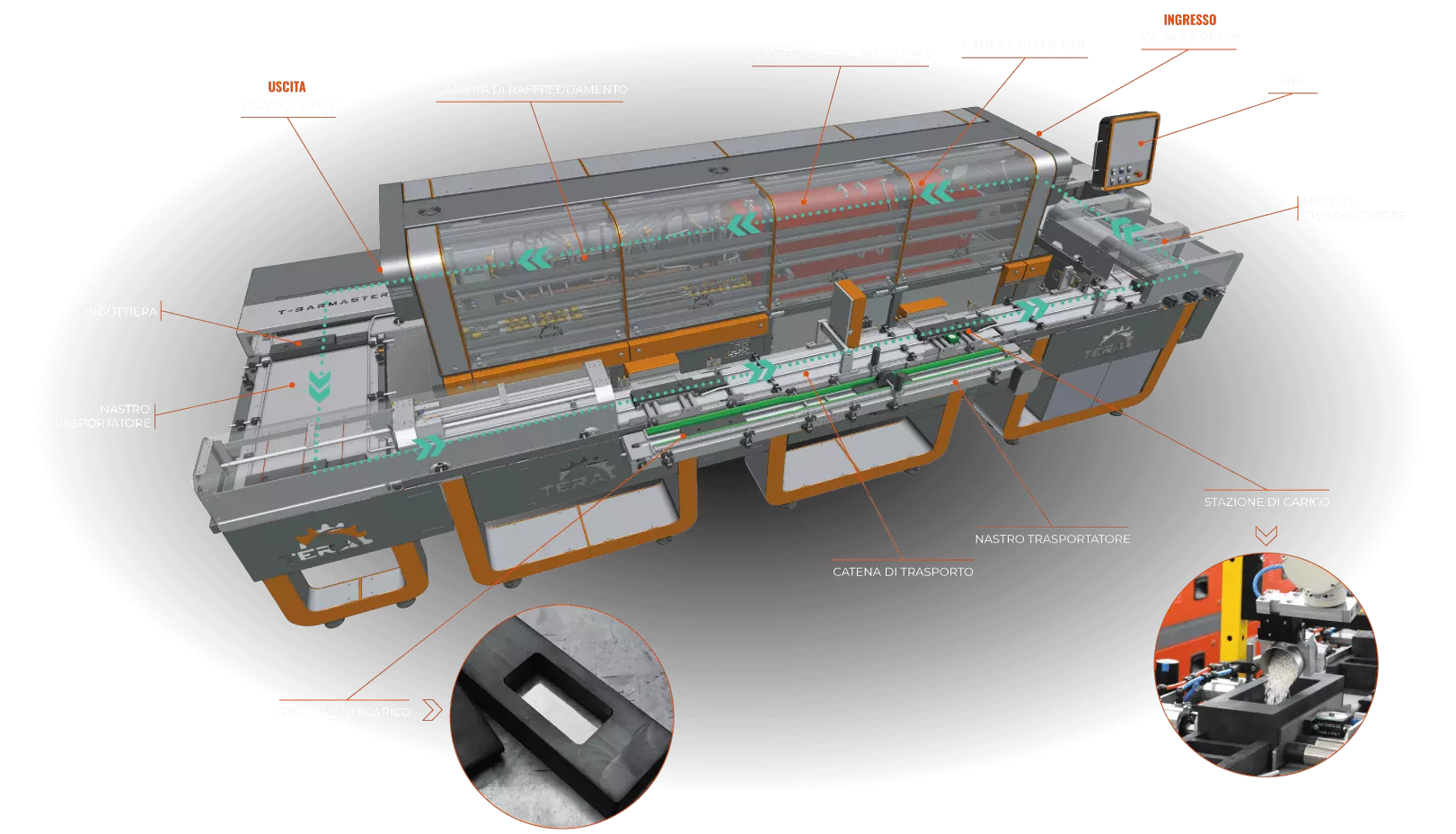

T-BARMASTER

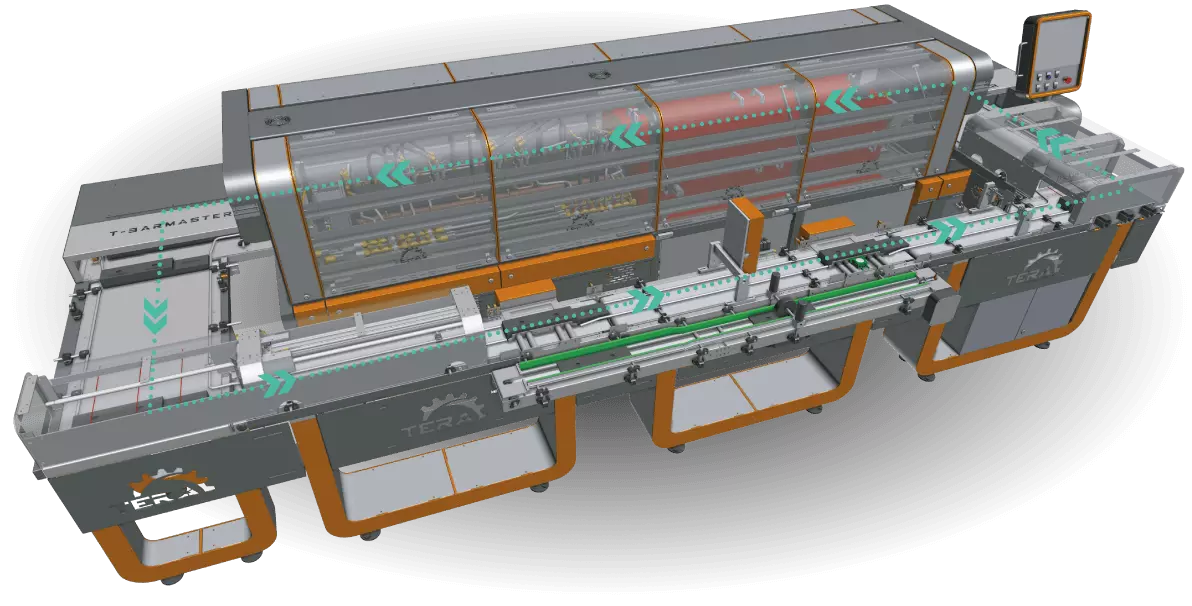

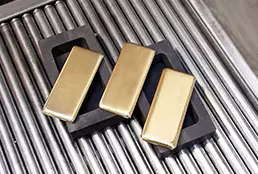

Il fiore all’occhiello di Tera Automation è la linea di forni a tunnel a induzione T-Barmaster, progettati per la produzione di lingotti perfettamente planari con una superficie a specchio impeccabile.

Questi forni rappresentano il cuore del nostro business, frutto di un concentrato di competenze e ricerca avanzata. I forni T-Barmaster™ uniscono flessibilità e semplicità d’uso a una tecnologia estremamente avanzata, e sono interamente progettati, gestiti e assemblati da Tera Automation.

Con T-Barmaster™ abbiamo trasformato il settore, offrendo alle aziende di tutto il mondo forni a tunnel personalizzabili, capaci di adattarsi a diverse esigenze produttive, dai lingotti da 1 oncia fino a 1000 once. Inoltre, la manutenzione è stata progettata per essere facilmente accessibile, rispondendo così alle necessità degli utilizzatori.

MODELLI

Esistono diversi modelli di forni che si differenziano per tipologia di lingotto prodotto, tipologia di metallo da fondere ed efficienza energetica.

T-BARMASTER

STANDARD

Forni a tunnel a induzione per la produzione di lingotti da 1 oncia a 1000 once

T-BARMASTER

EFFICIENZA ENERGETICA E DI SPAZIO

Forni a tunnel a induzione a circuito chiuso e senza distanziali

T-BARMASTER

GOOD DELIVERY SOSTENIBILE

Forni a tunnel a induzione per la produzione di lingotti da 1 oncia a 1000 once

T-BARMASTER PT-PD

Forno a tunnel sottovuoto per la fusione di platino e palladio

T-Barmaster Pt-Pd è un forno a tunnel sottovuoto progettato per la produzione continua di lingotti in platino, palladio e altri metalli preziosi.

Grazie a un avanzato sistema di fusione in vuoto, il forno elimina i problemi tipici legati all'ossidazione e alla presenza di gas intrappolati, assicurando lingotti perfettamente privi di imperfezioni.

La macchina raggiunge temperature fino a 2100°C, permettendo di fondere diversi tipi di metallo in forme diverse, anche i cristalli.

L’elevato livello di automazione consente una produzione efficiente, sicura e con qualità costante, rendendo il sistema adatto anche alla fusione di oro e argento.

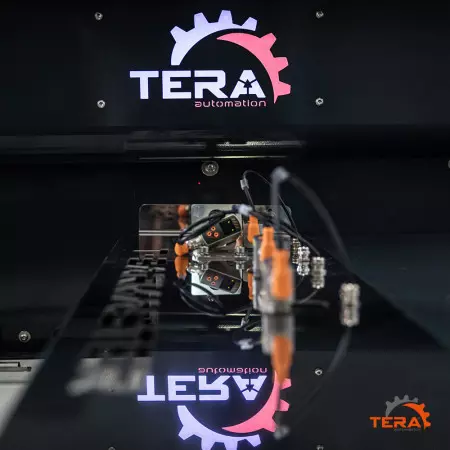

T-CONVEYOR CAST

Lingottatrice automatica per produrre anodi e barre in metallo prezioso

T-Conveyor Cast™ è un sistema progettato per tutte le aziende che fondono anodi e barre in metallo, prezioso e non. Infatti, questa lingottatrice viene abbinata a forni fusori a ribaltamento con colata sia orizzontale che verticale di diversi tipi di metallo fuso: oro, argento, rame, ottone, zinco, alluminio, ecc.

Nella sua progettazione abbiamo pensato al bisogno concreto di alleggerire il lavoro fisico dell’operatore – considerando il peso consistente delle sole lingottiere in ghisa– e di diminuire drasticamente i rischi sul lavoro legati alla vicinanza con i forni, grazie alla pulsantiera (disponibile anche wireless) che permette di effettuare le operazioni da debita distanza.

Chi inserisce T-Conveyor Cast™ nel flusso produttivo della propria azienda percepisce fin da subito un cambiamento radicale nei ritmi di produzione di anodi e barre. Il lavoro pesante è lasciato interamente al macchinario ed è così possibile incrementare la produzione oraria, ottimizzando di conseguenza anche i costi.

TECNOLOGIA

COME FUNZIONA IL FORNO A TUNNEL T-BARMASTER?

I forni a tunnel a induzione T-Barmaster hanno tutti in comune una struttura che prevede le 3 canoniche fasi di lavorazione attraverso le quali il metallo – graniglia, flakes o polvere – deve passare per diventare lingotto.

La fusione, la solidificazione e il raffreddamento.