Automazione industriale: cos'è, vantaggi e applicazioni

L’ automazione industriale può essere descritta prendendola in esame come disciplina o come un insieme di tecnologie e funzioni. I suoi vantaggi, le caratteristiche e le peculiarità, tuttavia, sono molte e dipendenti in grande misura dai settori di applicazione.

Un punto di partenza molto utile è la spiegazione del concetto di automazione. Questo termine, infatti, indica ciò che serve – strumento, processo o sistema – per fare in modo che uno o più macchinari funzionino in modo automatico senza l’attività diretta dell’uomo. Quindi, l’automazione industriale comprende tutte quelle tecnologie e sistemi in grado di controllare e gestire flussi di materiali, informazioni e risorse energetiche in uno o più processi produttivi industriali.

Solitamente i sistemi di automazione industriale sono suddivisi in quattro tipologie:

- Sistemi automatizzati fissi

- Sistemi automatizzati programmabili

- Sistemi automatizzati flessibili

- Sistemi automatizzati integrati

Dalla rivoluzione industriale all’ingegneria moderna

L’ automazione industriale è nata con la rivoluzione industriale e ha ricevuto un grande impulso con lo sviluppo dell’industria automobilistica americana. Da allora ha avuto una crescita esponenziale, in termini di campi di applicazione e di performance tecnologiche. In origine, lo scopo era quello di far fare alla macchina azioni ripetitive e alienanti che prima erano svolte dagli operai. Questo obiettivo è rimasto, ma si è evoluto, includendo anche aspettative in termini di ottimizzazione delle risorse e di velocità di esecuzione.

Infatti la storia parla chiaro: in particolare negli ultimi due decenni, l’automazione ha messo molte imprese e organizzazioni in condizioni di migliorare i processi di controllo e di produzione di beni e servizi, riducendo in modo significativo i tempi di esecuzione e l’outsourcing.

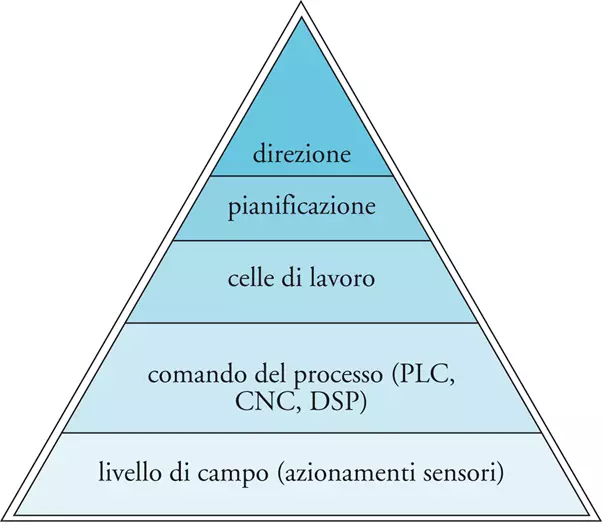

La piramide CIM

Per capire e visualizzare qual è la logica di funzionamento di un sistema automatizzato a livello industriale è possibile utilizzare la piramide CIM (Computer Integrated Manufacturing).

Alla base della piramide si trova il campo da controllare dove sono posti tutti i sensori collegati ai processi e che sono destinati alla misurazione di dati. Tali dati rivelano lo stato di avanzamento e la correttezza o meno dell’esecuzione del processo.

A un livello superiore della piramide ci sono i dispositivi di controllo e gli attuatori. Si tratta di strumenti che elaborano i dati acquisiti dai sensori e li combinano con i parametri degli obiettivi desiderati dal processo automatizzato, per poi mettere in atto azioni dirette sull’impianto.

Gli ultimi due gradini della piramide sono quello di supervisione tramite computer e strumenti di monitoraggio da remoto, per concludere con le attività aziendali.

È uno schema, qui estremamente semplificato, molto efficace per capire come un sistema automatizzato abbia un impatto diretto, ma progressivo, in ogni ambito dell’azienda: produttivo, gestionale e decisionale. È evidente, quindi, che un sistema automatizzato riesce a funzionare al massimo delle sue potenzialità quando è progettato sulla base di bisogni ben precisi, unici per ogni singola azienda.

Infatti, ogni impresa che sceglie di automatizzare uno o più processi, se non addirittura un’intera linea produttiva, cerca soluzioni progettate sui proprio specifici bisogni e obiettivi, tra cui il più diffuso è senza dubbio l’abbattimento dei costi e dei tempi di lavorazione a fronte di un maggiore produttività e un minor rischio per l’operatore.

photo credits: Treccani

Personalizzazione e system integrator

Far convergere tutte queste necessità in una soluzione automatizzata performante è compito soprattutto di system integrator, capaci di analizzare a fondo una condizione preesistente, trovarne le criticità e sfruttare le caratteristiche dell’automazione per apportare un cambiamento positivo nel processo specifico. Automatizzare la produzione di un lingotto in oro è completamente differente da un sistema automatizzato per il confezionamento o la pallettizzazione.

In passato l’automazione industriale metteva in soggezione molte aziende. Oggi la percezione è cambiata. Le opportunità che offre una soluzione automatizzata, dal robot alla semplice pressa, sono più a portata di tutti e non appannaggio esclusivo di aziende in grado di fare investimenti molto ingenti. Oggi un isola robotizzata, ad esempio, ha un payback mediamente inferiore a un anno.

In particolare, noi di Tera Automation abbiamo sempre posto al centro di tutto l’efficienza e il miglioramento dei processi, sia in caso di soluzioni più semplici stand-alone, sia in progetti con più macchinari integrati. Quello che stiamo osservando è senza dubbio un livello sempre più alto di personalizzazione del sistema da automatizzare, che tenga conto della semplice usabilità dell’automazione.

Se è vero che il processo automatizzato nasce per ridurre l’intervento umano in determinate fasi produttive, particolarmente alienanti o pericolose, lo è anche il fatto che la componente umana non sparisce, viene bensì riqualificata con mansioni di controllo attivo, monitoraggio e manutenzione sul macchinario.

La facilità d’uso per il consumatore finale, che nel caso delle automazioni industriali sono gli operai supervisori o specializzati, è quindi di primaria importanza per fare in modo che l’automatizzazione dei processi diventi sempre più diffusa e alla portata di quante più aziende possibili.